Título: Estudio, metodología de mejoramiento y aplicaciones de tres arcillas de Nicaragua.

Title: Study, improvement methodology and applications of Nicaraguan clays.

Autor: DI. José Leandro Mendoza Cuenca

Introducción.

Este trabajo de investigación se realizó en el año de 2016, participando como conferencista en el IV ENDI Encuentro Nacional de Diseño, así como un taller a los estudiantes de la Licenciatura de Diseño de Productos, sobre reciclado de vidrio aplicado a la cerámica, realizado en el Taller de Cerámica de la Universidad Politécnica de Nicaragua y como parte del convenio de colaboración entre la UPOLI y la Universidad Autónoma Metropolitana Unidad Xochimilco.

En el taller de cerámica de la Licenciatura de Desarrollo de Producto, los estudiantes fabrican piezas con tres tipos de arcilla: la arcilla negra (AN), la arcilla roja (AR) y la arcilla blanca (AB), cada una de las arcillas se utiliza de forma individual, no se mezclan entre sí, cada una tiene un propósito para la manufactura de piezas cerámicas, la arcilla que presenta más complicaciones técnicas es la arcilla negra, es muy plástica, extremadamente pegajosa y durante el proceso de secado se presentaban problemas de agrietado, pierde agua muy rápidamente, por lo que en ocasiones el 50% de las piezas se rompen en las primeras horas de secado.

La arcilla roja y la arcilla blanca no tienen ese problema, pero son arenosas y tienen algunos residuos de material orgánico como residuos de hojas y raíces de la vegetación en donde se encuentra la mina de las arcillas.

Antecedentes.

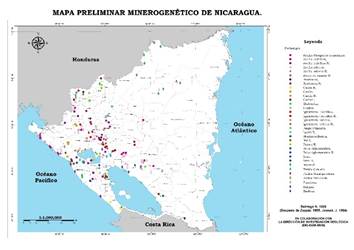

Es importante comprender donde se encuentran ubicados en la geografía de Nicaragua los yacimientos de materias primas para la elaboración de productos cerámicos, esto lo podemos observar en el Mapa Preliminar Minerogenético de Nicaragua elaborado en 1989 [1], los yacimientos de arcillas para elaborar alfarería y productos para la construcción se encuentran principalmente en los Departamentos de: Chinandega, León, Managua, Masaya, Carazao, Granada, Nueva Segovia, Madríz, Estelí, Matagalpa, Boaco y Chontales.

Existen algunos cuantos yacimientos de caolín principalmente en el Departamento de León, algunas menos en Managua y en Granada.

En buena parte del país existen yacimientos de sílice con algunas trazas de feldespato, así como de carbonato de calcio, por lo cual es posible desarrollar en mayor medida la producción de objetos utilitarios, decorativos y para acabados de interiores en la industria de la construcción, se puede desarrollar la producción a cerámica de media y de alta temperatura, pues existen también yacimientos de óxido de hierro, óxido de cobre, óxido de zinc [2].

Mapa 1. Yacimientos de arcillas y de caolines en Nicaragua, fuente: http://www.mem.gob.ni/wpcontent/uploads/2021/01/MapaPreliminarMinerogeneticNicaraguaNoMetales_2015.jpg

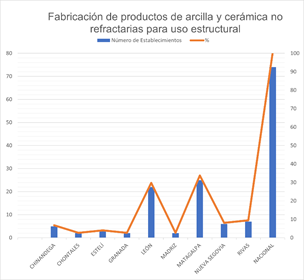

En Nicaragua existe una presencia de trabajo de alfarería y de producción de objetos cerámicos para la construcción, en el censo económico urbano de 2010 podemos observar en la gráfica 1 los diversos departamentos en donde se fabrican productos de arcilla y cerámica no refractarios para uso estructural, es decir, productos para la industria de la construcción, existen 74 productores, la mayoría de ellos en los Departamento de León y Matagalpa [3].

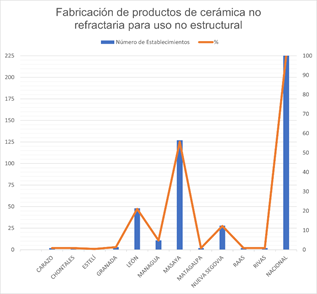

En la gráfica 2 se observan los Departamentos en donde se encuentran los fabricantes de productos de arcilla y cerámica para uso no estructural, ellos se dedican a la producción de alfarería utilitaria y decorativa, un total de 228 establecimientos, principalmente se encuentran en los Departamentos de Masaya con 127 establecimientos, el 55.7% de productores, le sigue León, Managua y Nueva Segovia, estos tres, acumulan el 38.2% de productores [3].

Gráfica 1. Departamentos donde se producen objetos cerámicos para la industria de la construcción, elaboración del autor.

Gráfica 2. Departamentos donde se producen objetos cerámicos de alfarería utilitaria o decorativa, elaboración del autor.

Método

Se toma la decisión de realizar los siguientes procesos para mejorar las condiciones de las tres arcillas para la manufactura de piezas cerámicas en el taller de cerámica por los estudiantes de la licenciatura de Desarrollo de Producto:

1. Realizar dos pruebas de resistencia a la temperatura para la AN, AR y AB, una de ellas a 1,150°C y otra a 1,230°C.

2. Tamizar las arcillas a malla 50, para eliminar residuos orgánicos y arenas.

3. Formular un compuesto cerámico para sinterizar a 850°C y a 1,150°C, mezclando la AN con la arcilla roja AR, se denominará NR, así como la caracterización de plasticidad, encogimiento al secado y encogimiento a la quema para cada una de las pruebas del compuesto

4. Formular un compuesto cerámico para sinterizar a 850°C y a 1,150°C, mezclando la arcilla roja AR con la arcilla blanca AB, se denominará RB, así como la caracterización de plasticidad, encogimiento al secado y encogimiento a la quema para cada una de las pruebas del compuesto.

5. Formulación de un compuesto cerámico combinando la AB, feldespato sódico potásico y sílice, a dos temperaturas de sinterización, 1,150°C y 1,230°C, así como la caracterización de plasticidad, encogimiento al secado y encogimiento a la quema para cada una de las pruebas del compuesto.

Desarrollo de la investigación y resultados.

1 Resistencia a la temperatura.

La prueba de resistencia a la temperatura presenta los siguientes resultados a la temperatura de sinterización de 1,150°C, cada una de las tres arcillas mantiene su forma, el óxido de hierro que contienen como mineral la AN y la AR no presenta punto de fusión de tal forma que se fundan las muestras de ambas arcillas, presentándose el cambio de color después de la quema en tonos rojizos, más obscuro en la AR, debido a una mayor presencia de óxido de hierro en cada arcilla, es importante señalar que la AN durante la sinterización, se quema la materia orgánica y finalmente obtiene un color rojizo. El resultado de la AB, al sinterizarse a esta temperatura, presenta un color blanco, por lo que se puede plantear la hipótesis de que es una caolinita, no hay puntos de óxido de hierro fundidos en la superficie de la muestra.

Cuadro 1. Arcillas sinterizadas a 1,150°C.

|

Muestras de arcillas antes de la quema |

Muestras de arcillas después de la quema a 1,150°C |

|

|

|

|

1) AN, 2) AB, 3) AR |

1) AN, 2) AB, 3) AR |

La prueba de resistencia a la temperatura de 1,23°C presenta los resultados siguientes: la AN y la AR no se deformaron ni se fundieron con la presencia de óxido de hierro que cada arcilla contiene como mineral, y la AB presenta más blancura que en la prueba de sinterización de 1,150°C, se mantiene la hipótesis de que esta es una caolinita.

Cuadro 2. Arcillas sinterizadas a 1,230°C.

|

Muestras de arcillas antes de la quema |

Muestras de arcillas después de la quema a 1,230°C |

|

|

|

|

1) AN, 2) AB, 3) AR |

1) AN, 2) AB, 3) AR |

2. Tamizado de arcillas.

Previamente se dejó secar las tres arcillas durante 8 horas en el horno eléctrico para cerámica a 60°C de temperatura, posteriormente se pesó un kilogramo de cada arcilla y se hidrató en agua para poder ser tamizadas a malla 50, se estableció el tamizado en agua para facilitar el paso de las partículas de arcilla por el tamiz. Una vez que se realizó el tamizado, se vierten en una placa de yeso cerámico cada una de las arcillas para deshidratarlas, se tomará el tiempo que toma a la placa de yeso absorber el agua de cada arcilla, el siguiente paso será quitarlas de la placa de yeso y secarlas para ser molidas en un mortero de porcelana, para preparar las pruebas de los compuestos cerámicos AN con AR y el compuesto de AR con AB.

Cuadro 3. Arcilla negra tamizada.

|

Arcilla negra tamizada a malla 50 en la placa de yeso cerámico |

Arcilla negra una vez absorbida el agua al pasar 5 minutos y medio. |

|

|

|

|

Se observa un espejo de agua sobre la superficie de la arcilla |

Se observa como se agrieta la placa de la AN, como resultado de la rápida pérdida de agua. |

Cuadro 4. Arcilla roja tamizada.

|

Arcilla roja tamizada a malla 50 en la placa de yeso cerámico |

Arcilla roja una vez absorbida el agua al pasar 10 minutos. |

|

|

|

|

Se observa un espejo de agua sobre la superficie de la arcilla |

Se observa que no se agrieta la placa de la arcilla roja. |

Cuadro 5. Arcilla blanca tamizada.

|

Arcilla blanca tamizada a malla 50 en la placa de yeso cerámico |

Arcilla blanca una vez absorbida el agua al pasar 15 minutos. |

|

|

|

|

Se observa un espejo de agua sobre la superficie de la arcilla |

Se observa que no se agrieta la placa de la arcilla blanca, más tiempo para filtrar el agua, tiene partículas más finas. |

Cuadro 6. Plasticidad de las arcillas.

|

|

|

|

|

Prueba de plasticidad AN, regular, se presentan grietas. |

Prueba de plasticidad AR, buena, se presenta una grieta. |

Prueba de plasticidad AB, excelente, no se presentan grietas. |

Se determina también, cuantas impurezas son detenidas por el tamiz en cada una de las tres arcillas.

Cuadro 7. Impurezas retenidas al tamizar las arcillas.

|

Impurezas retenidas tamiz malla 50 |

Impurezas secas |

Determinación de impurezas y cantidad de arcilla obtenida. |

|

|

|

|

|

|

|

|

|

|

|

|

3. Formulación del compuesto cerámico Arcilla Negra – Arcilla Roja.

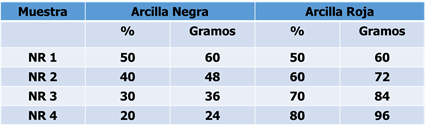

El porcentaje de las muestras para el compuesto cerámico AN – AR se determinó bajo las siguientes combinaciones en la tabla 1:

Tabla 1: Porcentajes de combinación y contenido en peso de cada una de las pruebas de la muestra NR.

El horno utilizado para esta investigación es un horno eléctrico marca CRESS, para todas las pruebas la programación de velocidad fue media alta.

Se realizó la sinterización de las muestras y se obtuvieron los siguientes resultados a la temperatura de sinterización de 850°C y 1,150°C

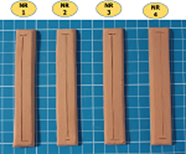

Cuadro 8. Sinterización del compuesto NR

|

Sinterización a 850°C |

Sinterización a 1,150°C |

Comparación del encogimiento a 850°C y 1,150°C |

|

|

|

|

El resultado de la sinterización a 850°C para las probetas de la Prueba NR se observan colores ocres moderados, con textura suave.

En términos generales se mejoró el comportamiento al secado natural de la arcilla negra en cualquiera de las cuatro probetas, por lo que se pueden formular combinaciones, la recomendación es que no sea mayor a 30% el uso de la arcilla negra.

El resultado de la sinterización a 1,150°C para las probetas de la prueba NR se observa una mayor intensidad del color ocre, el motivo es que, a mayor temperatura de sinterización, el óxido de hierro presente en las dos arcillas funciona como un fundente.

La probeta NR1 presenta una menor intensidad a diferencia de la probeta NR4, la combinación es 20% arcilla negra y 80% arcilla roja, se deduce que la arcilla roja tiene una mayor presencia de óxido de hierro que la arcilla negra.

Esto solo puede confirmarse mediante un análisis químico de cada arcilla, empíricamente podemos deducirlo con solo mirar las probetas.

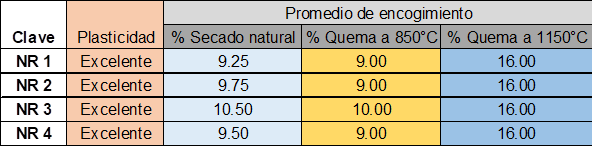

En cuanto a la caracterización de la plasticidad de las medidas de encogimiento al secado y a las temperaturas de sinterización los resultados los observamos en la tabla 2, gráficamente lo podemos observar en las imágenes del cuadro 8.

Tabla 2. Resultados de plasticidad, encogimiento al secado natural y sinterización, compuesto NR.

Si bien las cuatro combinaciones dan resultados que para un ceramista se consideran adecuados pata producir piezas, es recomendable utilizar las fórmulas de los puntos NR3 y NR4.

Se tiene una excelente plasticidad, no se presentaron grietas en el secado natural, el encogimiento a la sinterización es moderado en baja temperatura 850°C y muy alto en media temperatura a 1,150°C.

4. Formulación del compuesto cerámico Arcilla Roja – Arcilla Blanca.

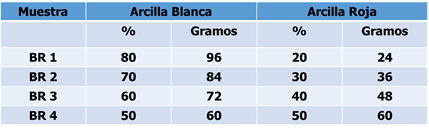

Los porcentajes de combinaciones de la AR y la AB se establecen en la tabla 3.

Tabla 3. Porcentajes de combinación y contenido en peso de cada una de las pruebas de la muestra BR.

El horno utilizado para esta investigación es un horno eléctrico marca CRESS, para todas las pruebas la programación de velocidad fue media alta.

Se realizó la sinterización de las muestras y se obtuvieron los siguientes resultados a la temperatura de sinterización de 850°C y 1,150°C.

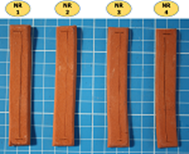

Cuadro 9. Sinterización del compuesto BR.

|

Sinterización a 850°C |

Sinterización a 1,150°C |

Comparación del encogimiento a 850°C y 1,150°C |

|

|

|

|

El resultado de la sinterización a 850°C para las probetas de la Muestra BR, se observa como una menor presencia de arcilla roja da como resultado un compuesto cerámico más blanco, del BR1 hacia el BR4, se incrementa la tonalidad de la presencia del óxido de hierro.

La arcilla blanca tiene un comportamiento refractario de resistencia a la temperatura, igual que un caolín, uno de los materiales que integran a un caolín es la alúmina, que necesita más de 1600°C para punto de fusión, y al ser refractaria, inhibe la fusión del óxido de hierro presente en la arcilla roja.

El resultado de sinterizar a 1,150°C las probetas de la Muestra BR no se presentan colores ocres, pues el caolín inhibe a esta temperatura el poder de fusión del óxido de hierro. Se distingue una pequeña tonalidad ocre en el punto BR4, pero las otras probetas no presentan ninguna tonalidad ocre. Predomina el color blanco, característico de un caolín con alta cantidad de alúmina, que es además un refractario en media y alta temperatura.

Tabla 4. Resultados de plasticidad, encogimiento al secado natural y sinterización., compuesto BR.

En las cuatro combinaciones de la prueba BR en ambas temperaturas de sinterización se obtienen resultados óptimos de desempeño para la producción de productos cerámicos, el criterio de selección será el color del cuerpo cerámico con el que se quieran producir dichos objetos.

Se tiene una excelente plasticidad, el encogimiento al secado natural, y a la sinterización es moderado en baja temperatura 850°C y muy alto en media temperatura a 1,150°C.

Comparativamente, es 5% menor el encogimiento en la prueba de sinterización a 1,150°C en las probetas del compuesto BR que en las del compuesto NR, esto fortalece la prueba de que la arcilla blanca es un caolín.

5: Formulación de un compuesto cerámico combinando la AB, feldespato sódico potásico y sílice.

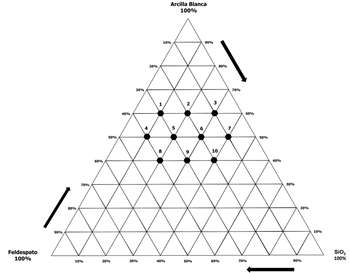

Para la investigación de un compuesto cerámico que pueda ser utilizado para diseñar y fabricar productos de cerámica utilitaria o artesanal, haremos uso del triángulo triaxial. Este método nos permite la combinación de tres materiales: arcilla blanca como material que aportará plasticidad, el feldespato que funcionará como fundente y finalmente la sílice, que aportará resistencia a la temperatura.

Figura 1. Triángulo triaxial para la combinación de materiales, AB, feldespato sódico-potásico y sílice.

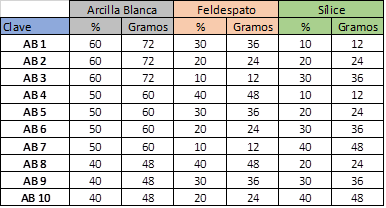

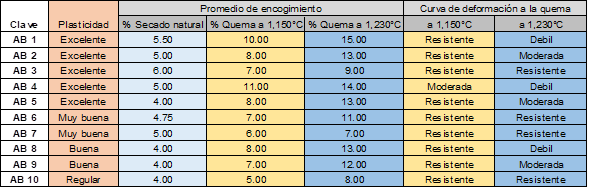

Se han seleccionado 10 combinaciones, para la investigación y la nomenclatura del Compuesto cerámico AB, que se sinterizará a dos temperaturas: 1,150°C y 1,230°C.

En la tabla 5 se muestra la combinación de los materiales que deberemos de usar para fabricar nuestras probetas de prueba.

Se pesarán 120 gramos de cada probeta para fabricar 4 probetas, en la que se caracterizará: plasticidad, encogimiento al secado, encogimiento al sinterizado o quema, y resistencia a la temperatura.

La arcilla blanca aportará plasticidad, el feldespato funcionará como fundente, la sílice funcionará como formador de vidrio.

Tabla 5. Porcentajes de combinación y contenido en peso para cada una de las probetas.

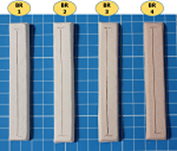

Cuadro 10. Sinterización del compuesto AB sinterizado a 1,150°C.

|

Prueba a la deformación Compuesto AB sinterizado a 1,150°C |

|

|

|

|

El resultado del compuesto cerámico AB para la temperatura de 1,150°C, podemos observar es un color blanco muy homogéneo, determinado por la arcilla blanca.

A esta temperatura de sinterización todavía no participa de forma definitiva el feldespato con sus propiedades fundentes, pero ha dado cohesión a la arcilla que tiene una alta resistencia a la temperatura.

En la fotografía del lado derecho se observa como las probetas presentan la curvatura de resistencia a la temperatura, en la probeta AB4, se percibe apenas una pequeña curvatura de deformación, no significativa, por lo que se concluye que cualquier fórmula puede ser utilizada, sin embargo, falta determinar el porcentaje al encogimiento y la vitrificación de cada probeta.

Cuadro 11. Sinterización del compuesto AB sinterizado a 1,230°C.

|

Compuesto cerámico AB sinterizado a 1,230°C |

Prueba a la deformación Compuesto AB sinterizado a 1,230°C |

|

|

|

En el resultado del compuesto cerámico AB para la temperatura de 1,230°C, se observa un color blanco muy homogéneo, sin embargo, las probetas AB4, AB5 y AB8 son un poco más grises que los demás, debido a que se tiene un mayor porcentaje de feldespato, que a esta temperatura se comporta ya como un fundente.

La presencia de altos porcentajes de sílice en las probetas AB7 y AB10 determinan unos compuestos cerámicos más resistentes a la temperatura, es decir, que no están vitrificándose todavía, por lo que tienen mayor porosidad de las demás probetas.

En la imagen de la derecha, se presenta la curvatura de resistencia a la temperatura, se observa que las probetas AB1, AB4 y AB8 son las que presentan menor resistencia a la temperatura, tienen un 30% y 40% de feldespato en el compuesto cerámico.

Los compuestos recomendables para trabajar productos cerámicos son las probetas AB2, AB5 y AB9, tienen una curvatura moderada de resistencia a la temperatura.

La presencia de altos porcentajes de sílice en las probetas AB3, AB6, AB7 y AB10 determinan que estas probetas podrían soportar tal vez hasta los 1,250°C.

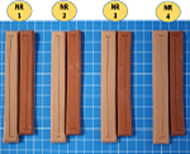

Cuadro 12. Comparativo de sinterización del compuesto AB a temperatura de 1,150°C y 1,230°C.

|

Prueba de encogimiento al sinterizado. |

Prueba resistencia a la temperatura de sinterización. |

|

|

|

En la imagen de la izquierda del cuadro 12 podemos observar comparativamente las dos temperaturas de sinterización a las que fueron llevadas las probetas del Compuesto cerámico AB, del lado izquierdo tenemos las probetas sinterizadas a 1,230°C y del lado derecho las probetas sinterizadas a 1,150°C.

Se observa un mayor encogimiento en las probetas de 1,230°C, como resultado de una mayor vitrificación.

Son de color más gris, pues el feldespato ha funcionado como fundente y ha formado vidrio con la sílice, el color grisáceo es debido los efectos de la presencia química de óxido de titanio en la arcilla blanca.

En la imagen de la derecha del cuadro 12, podemos observar comparativamente las curvas de deformación de la resistencia a la temperatura.

Se ubican las probetas del Compuesto cerámico AB, de la siguiente forma; lado izquierdo tenemos las probetas sinterizadas a 1,230°C y del lado derecho las probetas sinterizadas a 1,150°C.

Se observa una mayor curvatura de deformación en las probetas de 1,230°C, como resultado de una mayor vitrificación.

Tabla 6. Resultados de plasticidad, encogimiento al secado natural y sinterización, así como resistencia a la temperatura de las pruebas del compuesto AB.

A partir de los resultados observados en las fotografías y los datos de la tabla 6, en la temperatura de sinterización de 1,150°C, media temperatura, se concluye lo siguiente:

1.- El elemento más importante que decide que probetas son las adecuadas es la plasticidad y la curva de deformación a la temperatura de sinterización, estas probetas son la AB1 con una fórmula de 60% de arcilla blanca, 10% de sílice y 30% de feldespato. La segunda probeta es la AB5 la fórmula es 50% de arcilla blanca, 20% sílice y 30% feldespato.

2.- Ambas son resistentes a la temperatura, es poco notoria su curva de deformación.

3.- El porcentaje de encogimiento a la quema de sinterización está en el rango de 10% a 11%, lo cual es un comportamiento adecuado a la cerámica de media temperatura.

4.- Esto nos habla de una excelente vitrificación, faltaría determinar ese porcentaje, pero es posible que esté entre el 4% al 6% de porosidad.

5.- Todas las probetas tienen en el cuerpo cerámico un excelente color blanco.

A partir de los resultados observados en las fotografías y los datos de la tabla 6, en la temperatura de sinterización de 1,230°C, alta temperatura, se concluye lo siguiente:

1.- El elemento más importante que decide que probetas son las adecuadas es la plasticidad y la curva de deformación a la temperatura de sinterización, estas probetas son la AB2 con una fórmula de 60% de arcilla blanca, 20% de sílice y 20% de feldespato. La segunda probeta es la AB5 la fórmula es 50% de arcilla blanca, 20% sílice y 30% feldespato.

2.- Ambas son resistentes a la temperatura, aunque es más notoria su curva de deformación por la razón de que el feldespato funciona como fundente en alta temperatura, es preferible que se presente una curva como las que manifiestan ambas probetas, su otro referente es la vitrificación de cada probeta, posiblemente sea del 2%

3.- El porcentaje de encogimiento a la quema de sinterización está en el rango de 13% para ambas, lo cual es un comportamiento adecuado para la cerámica de alta temperatura.

4.- El color de ambas probetas es ligeramente gris, un color muy agradable, si se le diera un acabado con esmalte transparente, tendría un excelente color, muy competitivo en el mercado de productos cerámicos.

Aplicación

La manufactura de este producto cerámicos fue con el compuesto cerámico de la muestra NR4 en el que se combinan la arcilla negra con un 20% y la arcilla roja con un 80%.

Cuadro 13. Pieza de cerámica con vidrio de botella.

|

Primera quema de sancocho a 850°C |

Aplicando vidrio triturado de botella |

Quema final a 1,150°C |

|

|

|

|

El resultado final, una pieza de cerámica color ocre muy agradable, el vidrio de botella es un residuo urbano abundante en cualquier ciudad del mundo, se funde como un esmalte cerámico, las grietas en el vidrio siempre estarán presentes, pues vidrio y cerámica tienen coeficientes de expansión térmicos muy diferentes.

Esta es una forma de reciclar vidrio de botella incorporándolo a la producción de objetos cerámicos artesanales, decorativos y en acabo de interiores, sin modificar los procesos de producción de la cerámica y a bajo costo.

CONCLUSIONES

Las formulaciones presentadas en esta investigación de los compuestos cerámicos NR y RB pueden tener considerables mejoras en el diseño y la producción de productos cerámicos para los alumnos del taller de cerámica, de la Universidad UPOLI.

La arcilla blanca es una excelente materia prima para la producción de productos cerámicos de media y alta temperatura, tiene excelentes propiedades de plasticidad, encogimiento, y sobre todo blancura.

Una investigación más profunda a temperatura de 1,280°C utilizando caolín EPK en combinación de con AB en proporción de 50% cada una, posiblemente pueda tenerse un compuesto cerámico del tipo de la porcelana, con excelente blancura, vitrificación, resistencia a la temperatura y sobre todo translucidez, la propiedad más importante de la porcelana.

Otra línea de investigación es la formulación de engobes para decorar los cuerpos cerámicos obtenidos en los compuestos cerámicos de esta investigación.

Los engobes servirán para decorar con una buena gama de policromía de colores, conforme a las formulaciones de los óxidos colorantes que se usen para los mismos, cobre para el verde, cobalto para el azul, cromo para el rosa, hierro para tonos amarillos, ocres, negros y otros.

Bibliografía

[1] Mapa Preliminar Minerogenético de Nicaragua.

[2] Mapa Metalogénico Preliminar Nicaragua 2015.

http://www.mem.gob.ni/wpcontent/uploads/2021/01/MapaMetalogenicoPreliminarNicaragu_2015.pdf

[3] Censo Económico Urbano CEU 2010.

https://www.inide.gob.ni/docs/CensoEconomico/NacionalCEU/nacional.pdf